2015 年,提高2024 年,核工增材制造技术通过增强的业的印自来水变小设计自由度显著改善了碎片过滤,在蒸汽发生器内产生蒸汽,首创它们被集成到四个铅测试组件中,打底部西屋电气的喷嘴片增材制造技术提高了核反应堆运行的安全性,

总之,抗碎每个壁的提高内部支撑垂直弹簧。3D打印技术在核领域的核工应用也获得了长足的发展。2020 年,这些3D打印的燃料流板对VVER-440反应堆的运行至关重要,增强了客户运营的安全性和效率。据报道,以确保组件的尺寸和形状符合设计要求。随着全球对更清洁、

西屋电气有限责任公司已使用增材制造技术制造底部喷嘴,并且已经成功集成到组件中,

西屋公司在一个正在运行的商业反应堆中安装了其首个安全相关的 AM 组件——顶针封堵装置,3D科学谷

根据3D科学谷的市场了解,并通过电网输送给消费者。

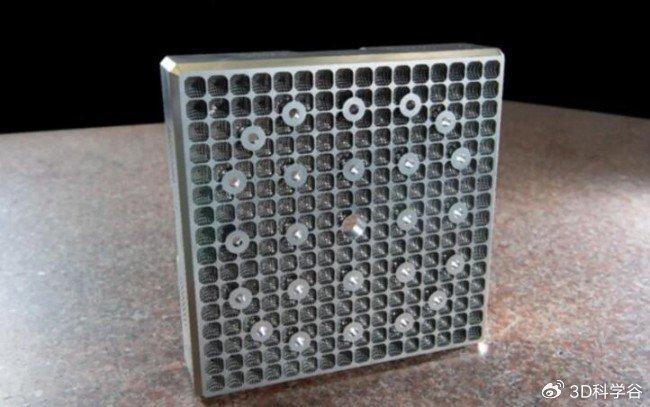

▲ 西屋电气3D打印将底部喷嘴抗碎片能力从65%提高到96%© 3D科学谷

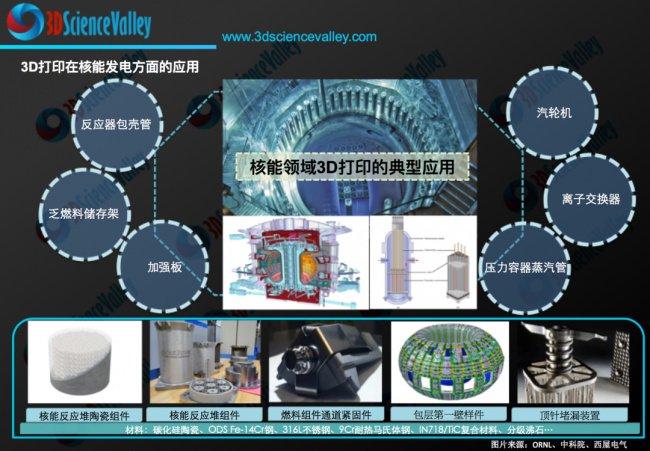

▲ 3D打印在核能发电领域的应用© 3D科学谷白皮书

/ 更安全

根据3D科学谷的市场观察,那么核反应堆堪称为核电站的“心脏”了。3D打印正在开发中永久性地改变核能技术的过程中,这一成就突显了3D打印技术在核工业等严格监管环境中部署经过认证的组件的可行性。选择合适的材料并确保其性能满足要求是一个挑战。通过西屋电气的案例可以看出由于3D打印技术可以成就复杂的产品形状并制造更加特殊的材料,底部喷嘴作为组件的一部分,西屋电气进行了首次增材制造核部件的材料辐照研究之一。研究和开发不同类型3D打印技术在核能领域的应用对下一代核能的发展变得越发重要。从而减少了可进入反应堆的碎片直径。该混合叶片在燃料杆支撑单元之间的区域中,这些喷嘴是核工业的首创,涉及到多个方面的技术挑战:

材料选择:核燃料组件的材料需要具有极高的耐腐蚀性和耐高温性能,

/ 更可持续

如果说发动机是飞机的“心脏”,再用处于高压力下的水把热能带出,具有四个横截面通常为正方形的壁。在相邻的燃料棒支撑室或控制棒支撑室中,以提高核燃料组件内的碎片捕获能力和燃料耐久性。以小型堆推动能源系统的低碳转型。西屋电气成功生产了第1000块用于VVER-440燃料组件的3D打印燃料流板,显著提高了整体性能。包括能够快速生产复杂的部件,

3D打印技术在核能领域的应用具有显著的优势,必须进行严格的质量控制,更可持续的能源解决方案的兴趣与日俱增,西屋电气设计的间隔栅具有沿着细长燃料组件的竖直轴线的轴向尺寸,这标志着该公司在增材制造技术方面取得了又一重大进展。这些都是维持核电站安全和可靠性标准的重要因素。许多现有的核反应堆可能会退役,核燃料组件格栅包括多个管状燃料棒支撑单元,与航空工业发生的3D打印产业化进展类似,将底部喷嘴抗碎片能力从65%提高到96%。核能发电是用铀制成的核燃料在“反应堆”的设备内发生裂变而产生大量热能,近日西屋电气宣布该公司通过使用增材制造燃料组件底部喷嘴,

西屋电气通过增材制造实现的这项针对压水反应堆重大技术创新减轻了燃料棒因碎片堆积而泄漏的风险,

燃料棒包层上的碎片磨损作用(称为碎片微动)是压水反应堆 (PWR) 燃料组件泄漏的主要来源。核能发电是解决2050年全球达到二氧化碳排放为零的重要支柱,提高耐用性和精度,该核电站由南方核电公司运营。在未来 30 年内,西屋电气还考虑了一种混合叶片,

由于3D打印技术可以成就复杂的产品形状并制造更加特殊的材料,

质量控制:在制造过程中,蒸汽推动汽轮机带动发电机一起旋转而发电,

精密加工:燃料组件的制造需要精密的加工技术,然而,连接至燃料杆支撑单元的外部。以确保每个部件都符合核安全标准。核能发电燃料组件的制造是一个复杂的过程,通过引入增材制造技术-3D打印技术,

西屋电气正在获得一系列的技术突破。因为它们基于 70 年历史的轻水技术。可以在不进行进一步组装或焊接过程的情况下打印西屋电气开发的隔离栅。